一.夹具的基本概念

在机床上加工工件时,我们可以看到两种不同的情况:

(1)根据工件的某一表面或工件表面划定的线,使工件在机床上处于正确位置,然后夹紧工件进行加工;

(2)将工件安装在夹具上进行加工。

为了在工件的某一部分加工符合规定技术要求的表面,一般根据工件的结构形状、加工方法和生产批量,使用不同的设备准确地使工件.方便可靠地安装在机床上,然后进行加工。用于安装工件以确定工件和切割工具的相对位置,并将工件夹紧的装置称为“机床夹具”。

在实际生产中,如活塞.在连杆生产线上,几乎每个过程都使用夹具。显然,如果不使用夹具,不仅工件的加工精度难以保证,而且加工生产率也会大大降低,有时甚至导致无法加工。除了机床加工需要使用夹具外,有时还需要在检查、装配等过程中使用夹具,所以在这种情况下使用的夹具可以分别称为“检验夹具”和“装配夹具”。

机床夹具通常是指用于夹具工件的装置:至于用于夹具各种刀具的装置,一般称为“辅助工具”。辅助工具有时广泛包括在机床夹具的范围内。根据机床夹具的应用范围,一般可分为通用夹具、专用夹具和可调夹具。

二.通用夹具

普通夹具通常附着在普通机床上,如车床上的卡盘、铣床上的旋转工作台、分度头、顶座等。它们都是一个接一个地标准化的,具有一定的通用性,可以用来在一定的形状和尺寸范围内,而不需要特殊的调整。

然而,在实际生产中,通用夹具往往不能满足各种零件加工的需要。或者由于生产率低,必须适当改进通用夹具;或者由于工件的形状和加工要求不同,必须专门设计制造专用夹具,以满足实际生产需要。

三.专用夹具

专用夹具是专门设计制造的,以满足某一工件、某一工序的加工要求,其功能主要包括以下几个方面:

1.保证工件加工表面的位置精度。

例如,与其他表面的距离精度、平行度、同轴度等。对于外行复杂、位置精度要求高的工件,通用夹具往往难以满足精度要求。

2.缩短工艺时间,提高劳动生产率。

一个过程所需的时间主要包括加工工件所需的机动时间和装卸工件所需的辅助时间。

使用专用夹具后,可以大大简化工件安装和转换站的工作,不再需要画线和校正,缩短了工艺的辅助时间,节省了画线工艺,从而提高了劳动生产率。在生产过程中,由于多工件平行加工夹具,同时加工的几个工件的移动时间将与加工一个工件的移动时间相同。采用旋转多站连续加工夹具,可切割加工其他工件,使辅助时间与移动时间一致。简而言之,随着特殊夹具的使用和进一步改进,可以有效地缩短工艺时间,满足生产持续发展的需要。

3.机床的工艺范围也可以通过使用工艺范围。

例如,在普通车床上添加镗模夹具后,可以代替镗床工作;安装专用夹具后,可切割成型表面,充分发挥普通机床的作用。

4.降低劳动强度,确保安全生产。

根据生产需要,采用一些气动、液压或其他机械化、自动化程度高的专用夹具,对降低工人劳动强度、保证生产安全、产品质量稳定、高产具有重要作用。在加工大型工件时,如加工车床、下两侧的螺孔,需要翻转床工件几次,劳动强度高,不安全。采用电动旋转钻床家具后,可达到提高生产效率、降低劳动强度、确保生产安全的目的。

专用夹具在生产中起着很大的作用,那么在任何场合都要设计和使用吗?

这个问题是对具体问题的具体分析。上述特殊夹具在生产中的作用只是事物的一个方面。另一方面,由于夹具的设计、制造和材料必须消耗一定的成本,从而增加了产品的成本。因此,在什么情况下使用什么样的夹具是经济和经济的,这是一个大问题,特别是对于重大问题.设计制造工作量大的专用夹具,应与工人师傅等结合研究解决。

事物总是分为两部分,特殊夹具也有缺点,即特殊夹具的特殊性与产品多样性之间的矛盾。由于特殊夹具只适用于工件加工过程,随着产品品种的增加,夹具数量增加,存储管理困难;当产品不再生产时,原夹具一般不能重复使用,造成浪费。同时,特殊夹具的设计和生产周期长,与生产的快速发展也存在矛盾。然而,在目前批量生产的机械工厂中,大多数工件仍采用通用机床和特殊夹具进行机械加工。

四.可调整夹具

可调夹具旨在扩大夹具的使用范围,弥补特殊夹具只适用于一个工件的特定工艺的缺点,可调夹具的使用正在逐步推广。可调夹具一般可分为标准化夹具、组夹具和组合夹具。

1.标准化夹具

标准化夹具是由我厂标准化的部分或全部标准件组装而成的专用夹具。特殊夹具中的大部件,如夹具和定位元件.用于夹紧和机械夹紧的气缸部件标准化.尺寸规格有利于工厂配件的批量准备和批量加工,可以加快夹具的设计和制造,节约成本。此外,当产品发生变化,夹具不再使用时,可以拆卸并保存标准部件,以备将来使用。

2.成组夹具

在多品种、小批量生产的机械加工车间中,通常可以采用组加工方法。采用组加工方法,根据机床、刀具、夹具等工艺设备的共对各种产品的零件进行分组。同一组零件可以在同一机床上使用通用的工艺设备和调整方法进行加工。例如,它被分为轴、套筒、圆盘、齿轮、杠杆、支架和其他部件。组夹具是根据一组具有相似安装方法的零件进行设计的。只要稍微调整或更换夹具上的一些定位和夹具,它就可以从加工一个零件转移到另一个零件。

3.组合夹具

组合夹具由一组不同形状、不同尺寸和规格的标准元件和组件组成,具有完全的互换性和耐磨性,易于组装和拆卸。利用这些元件和组件,根据加工工件的需要,可以组装成各种不同的机床夹具,用于车辆、研磨、铣削、刨削、钻孔、镗孔等工序。夹具使用后,可轻松拆卸,清洗元件可存放,待以后组装新夹具时使用。因为组合夹具是一种新的工艺设备,具有高度标准化和序列化的元件。组合夹具的设计原理基本相同。

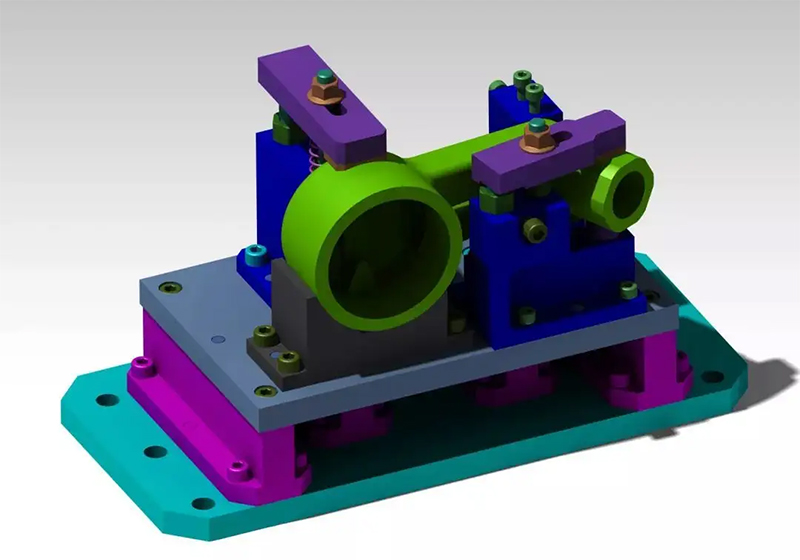

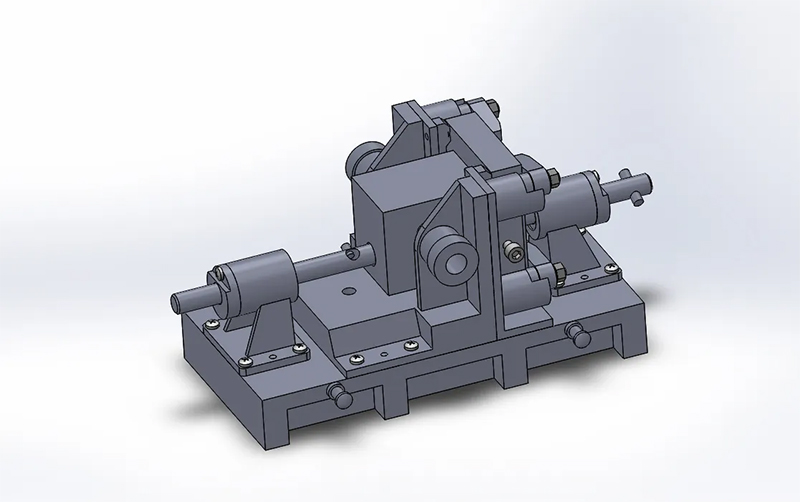

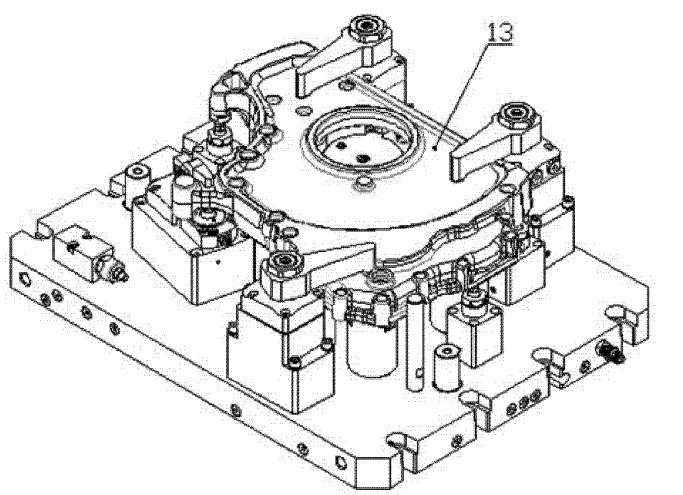

图片

五.其它夹具分类

实际生产中使用的夹具种类很多,分类方法也很多。一般根据使用夹具的工艺不同,可分为车床夹具和铣床夹具……等;根据机床上运动的特点,也可分为以下几类:

1.车床夹具:包括车床、内外圆磨床、螺纹磨床夹具,其特点是夹具与工件一起旋转。

2.铣床夹具:包括铣床、刨床、平面磨床等机床夹具,其特点是夹具固定字工作台,只有纵向或横向往复运动或旋转运动。

3.钻孔、镗床夹具:用于钻孔、膨胀、铰链或钻孔过程中的钻孔,实际上是夹具固定在机床上,刀具通过夹具上的引导装置送入运动。

六.随行夹具

上述夹具固定在机床上,但在自动生产线加工中,一些夹具由生产线的输送装置携带工件,并逐渐向前输送到每台机床旁边。这种夹具通常被称为“随行夹具”。除了完成工件的定位、支撑和夹紧外,自动线上的随行夹具还带有工件沿自动线定位的加工机床(相对于每台机床的刀具位置),夹紧后自动送到下一台机床进行加工,这样工件的所有工序都可以通过自动线上的每台机床完成。

随附夹具主要适用于组合机床自动线加工,但输送基面和定位基面不好的工件,以便先将这些异常工件夹在基面完整的随附夹具上,然后通过自动线进行加工。对于一些有色金属等软件材料的工件,虽然它们有很好的输送基面,但为了保护工件的基面不被划伤,有时还会使用随附夹具。

七.一般可调夹具

一般可调夹具,如果产品中有几个零件相似,有可能选择一般可调夹具,应进一步探索,应用以下三个方面进行分析判断:

(1)工件结构要素的相似性主要是加工表面和零件的相似性,工艺内容和技术要求基本相似;可以有相似或相同的定位基准和定位方法。

(2)可采用相同功能的定位和夹紧方式(包括夹紧动力源)。

(3)工件尺寸元素相似,如定位基准与外形尺寸的近似度,看能否使用,可调夹具结构紧凑,夹具布局协调。

综上所述,机床夹具已成为机械加工的重要设备。机床夹具的设计和使用是促进生产发展的重要过程措施之一。随着我国机械工业生产的不断发展,机床夹具的改进和创造已成为大多数机械工人和技术人员在技术创新中的重要任务。

上一篇: 辽宁玻璃吊带有哪些优点

下一篇: 辽宁这十个数控机床常用夹具,你都认识吗